Кривая распределения материала после измельчения в мельницах. Часть1.

Открытый цикл измельчения.

Новая формула для теоретического расчета разработанная в АО «АПМ».

Высокая эффективность рассева.

В НИИ «ПРИМА» входящем в структуру АО «АПМ» была поставлена задача применить формулы для теоретического анализа гранулометрического состава (кривая распределения) материалов после измельчения как в открытом цикле измельчения, так и в закрытом цикле измельчения. Что такое открытый и закрытый цикл измельчения: https://apmech.ru/article/uvelichenie-proizvoditelnosti-linij-izmelchenija-pri-primenenii-mnogochastotnyh-vibrosit/

Кривая распределения материала после измельчения является важным параметром в области обработки материалов. Она показывает, как частицы материала различаются по размеру после процесса измельчения.

Контроль кривой распределения материала необходим для обеспечения качества продукции и точных процессов производства. Оптимальная кривая распределения может быть оценена в зависимости от конкретного применения материала или продукта.

Факторы косвенно или на прямую влияющие на кривую распределения материала после измельчения в мельницах:

- Открытый или закрытый режим измельчения

- Непрерывный или периодический режим измельчения.

- Мокрый или сухой способ измельчения.

- Соотношение жидкости и твердой фазы материала в процессе измельчения.

- Крупность шаров в мельнице.

- Коэффициент заполнения мельницы шарами.

- Коэффициент заполнения мельницы материалом.

- Крупность материала на входе.

- Время измельчения.

- Однородность измельчаемого материала.

- Диаметр мельницы.

- Режим измельчения.

В непрерывном режиме измельчения происходит постоянный вывод материала, кривая распределения частиц имеет более гладкую и равномерную форму.

В периодическом режиме измельчения материал не выводится из барабана. В этом случае кривая распределения включает избыточный рост более мелких классов за счет переизмельчения и равномерный прирост функции при замкнутом цикле приобретает горбатый вид. В сухом режиме измельчения возможно образование прочных агломератов, это может привести к нестабильности в процессе распада, что может оказать воздействие на кривую распределение частиц.

Кривая распределения обычно показывает разницу в концентрации частиц различной крупности в процентах. Это может быть выражено в виде графика или таблицы.

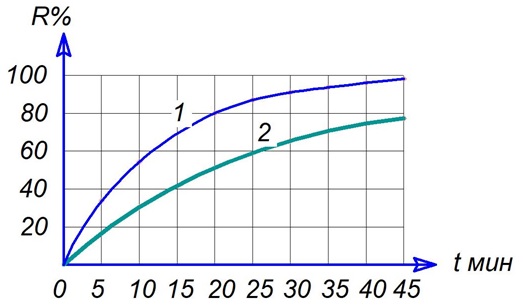

Рис. 1 Суммарный выход просеянного материала от времени измельчения t:

1‑через ячейку 100 мкм, 2‑через ячейку 44 мкм.

В НИИ «ПРИМА» были проведены теоретические исследования и расчёты, построены модели, проведены практическая проверка на мельницах ШЛМ-АПМ-14Ст.Ок. Размер барабана 300Х200 мм объемом 14 дм3 металлическими шарами 40 мм и 25мм по 14.5 кг. Скорость вращения 64.7 об/мин, полезная мощность 0.12 квт, крупность исходного питания ‑4.7 мм. Мельница периодического типа измельчения, барабаны в общем кожухе для без пылевой выгрузки материала: https://apmech.ru/equipment/laboratornye-sharovye-melnicy/

Для анализа полученных данных по гранулометрическому составу использовалось многочастотное сито МВ-АПМ‑0.2: https://apmech.ru/equipment/mnogochastotnye-vibrosita-serii-mv1-ap/

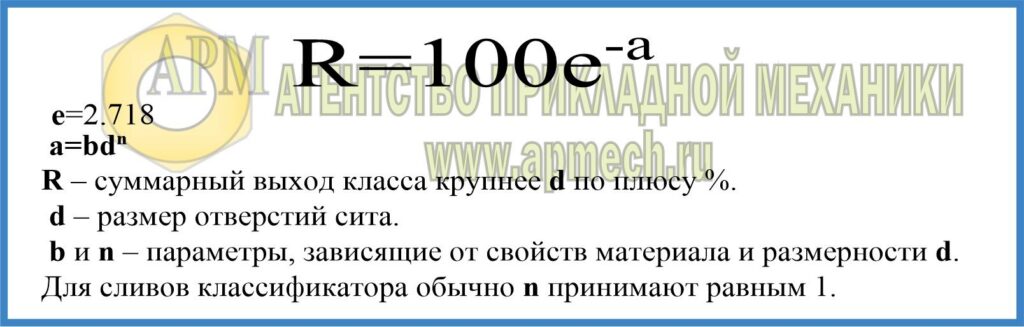

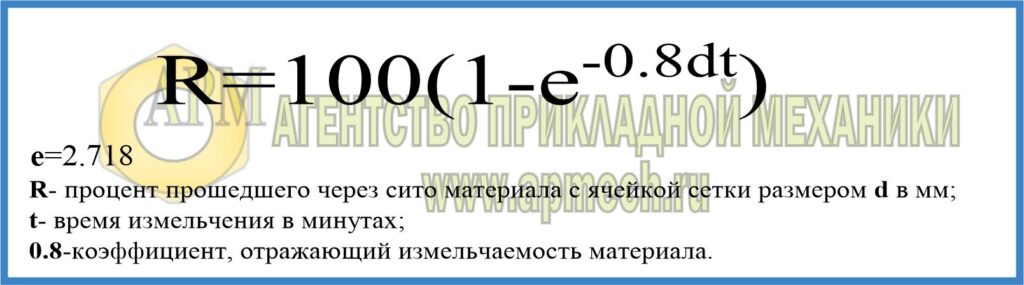

За основу было взято уравнения Розина–Раммлера в общем виде:

Результаты проведенной работы сотрудниками НИИ «ПРИМА», имитирующей открытый режим измельчения, можно представить в виде формулы R=100(1‑e-0.8dt)

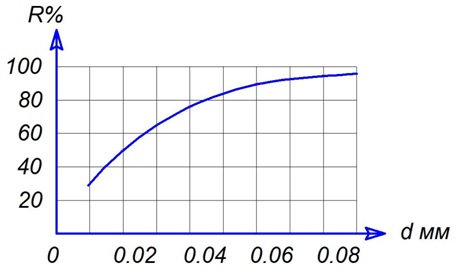

На рис.1 представлен суммарный выход просеянного материала от времени для определенной ячейки сетки, а на рис.2 для линейки размеров при конкретном времени измельчения. Зависимости ограничиваются крупностью 300…400 мкм. Большие частицы измельчаются медленнее предсказания. Мелкие частицы отсеиваются перед измельчением.

Рис. 2. Суммарный выход просеянного материала от крупности для времени измельчения 45 мин.

Мы многократно проверили результаты измельчения и результаты расчета с применением формулы у себя на производстве на совпадение данных по гранулометрическому составу. В большинстве случаев погрешность составляла не более 2–3%. Формулу можно применять как для сухого, так и для мокрого процесса измельчения.

Выводы.

Формула позволяет рассчитать гранулометрический состав материала в зависимости от времени измельчения (нахождения материала в мельнице) в открытом цикле измельчения.

Полученные данные можно использовать для других мельниц через аппарат теории подобия. В зависимости от необходимой крупности измельчения можно по необходимому времени пребывания в мельнице определить параметры мельницы или производительность при определенных габаритах.

Во второй части приведем примеры расчётов.