Устройство роторных питателей

Общее название семейства питателей, которых объединят общий конструктивный элемент ротор. Эти питатели предназначены для дозированной подачи материала с заданной производительностью по времени. Все эти питатели являются оборудованием объемного дозирования.

Помимо названия роторный питатель применяется названия ячейковый и шлюзовой, существуют и другие названия.

Высокая эффективность рассева.

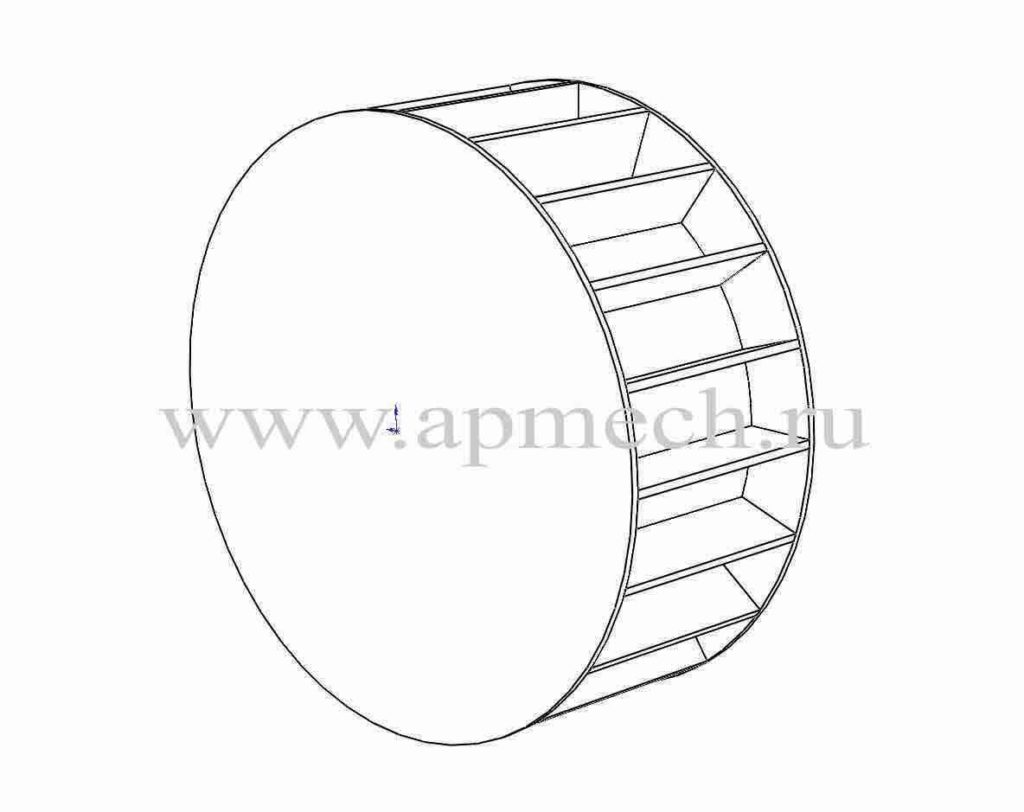

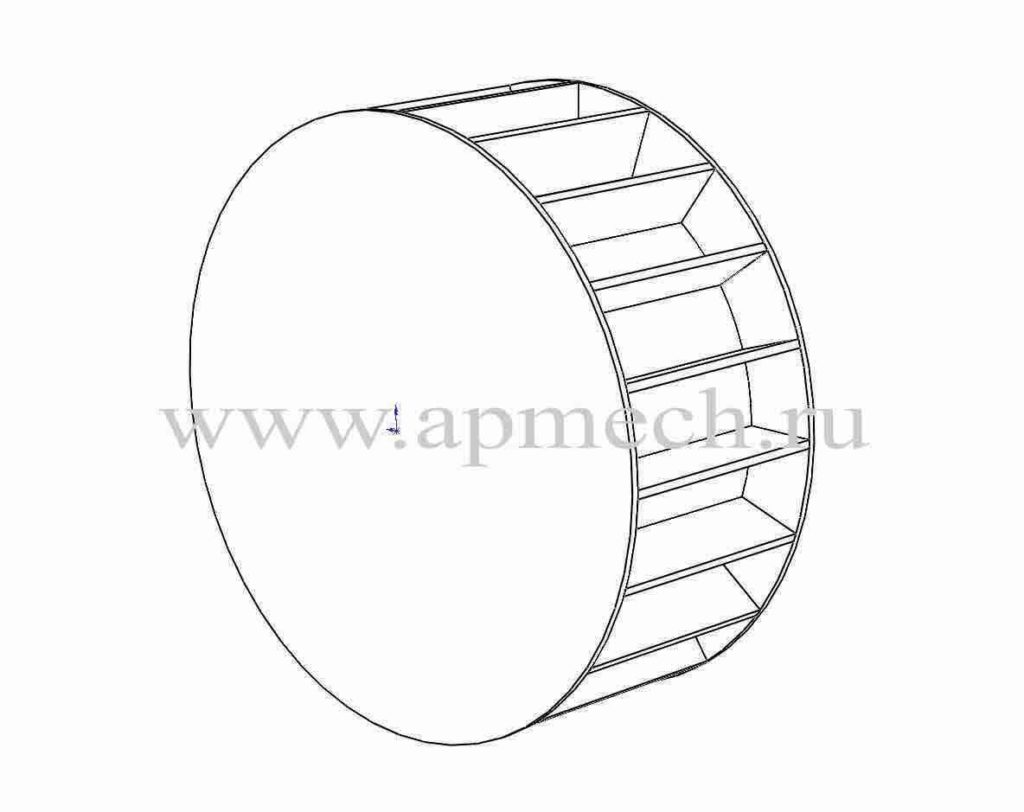

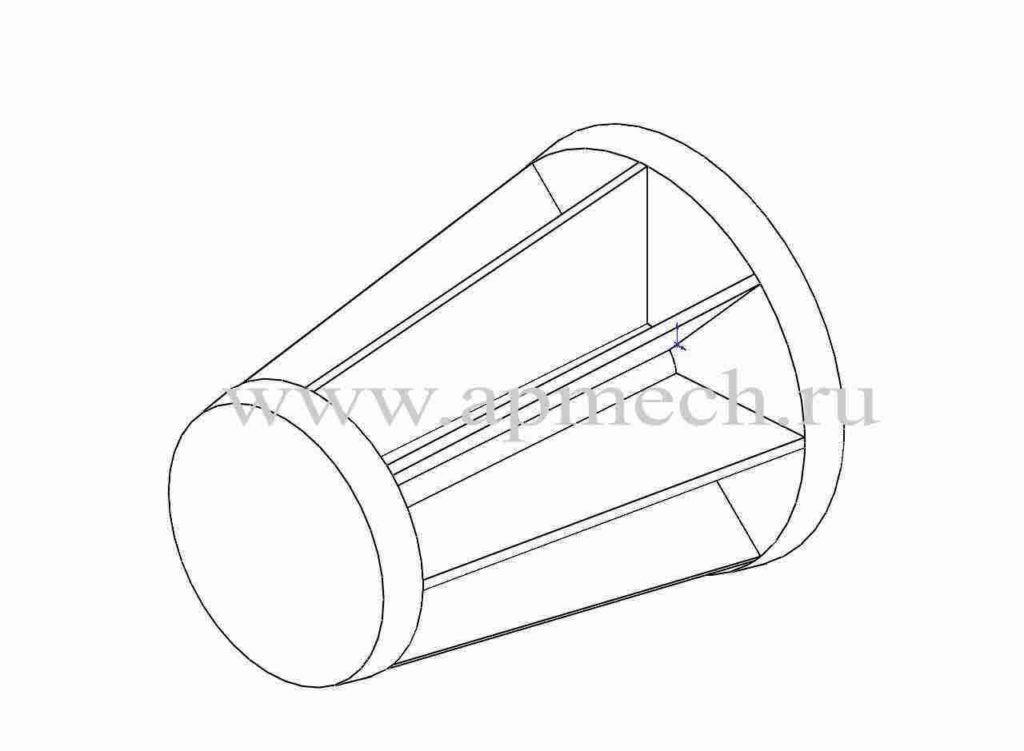

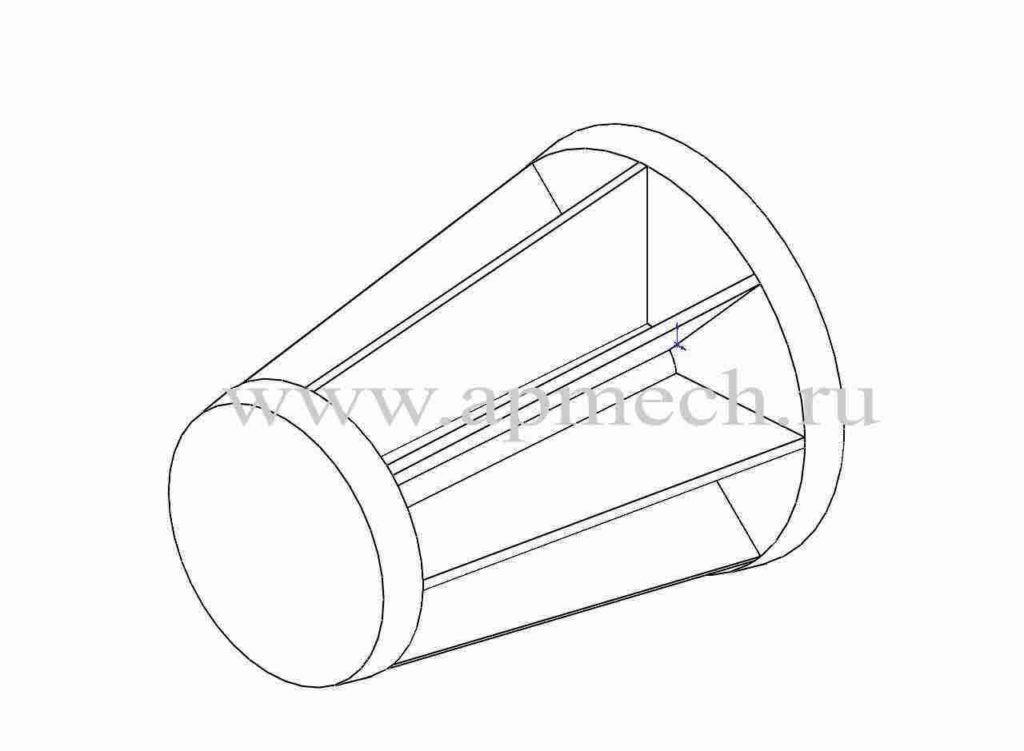

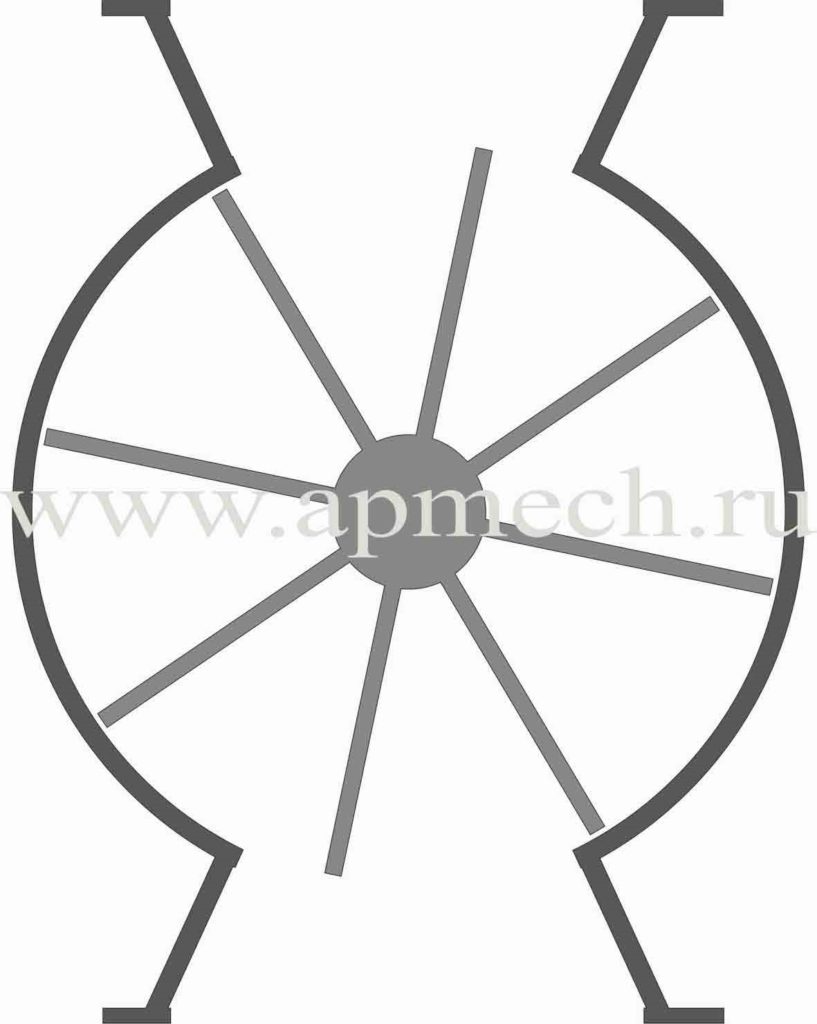

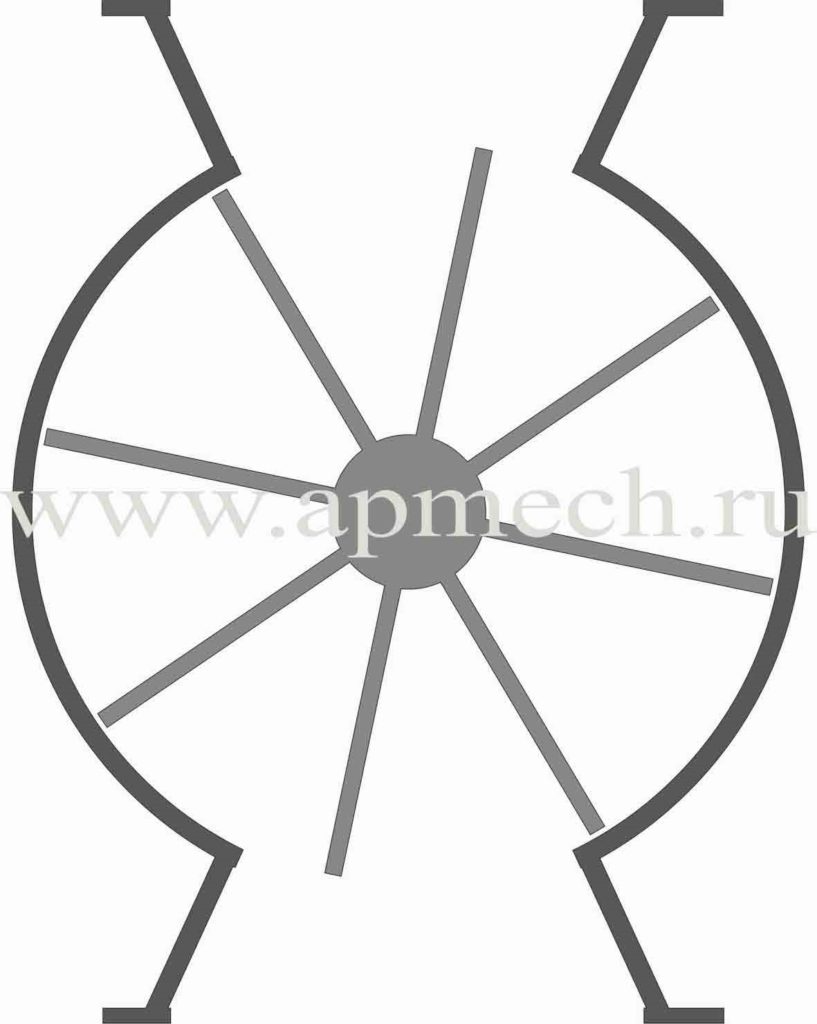

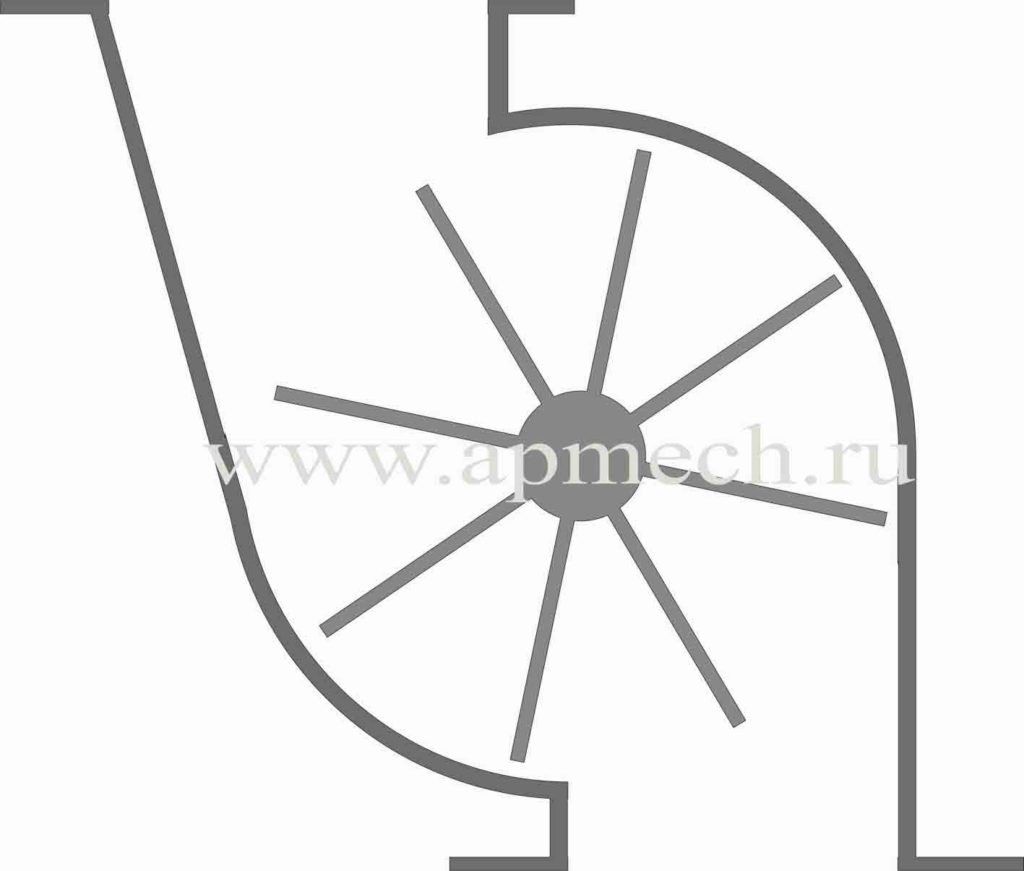

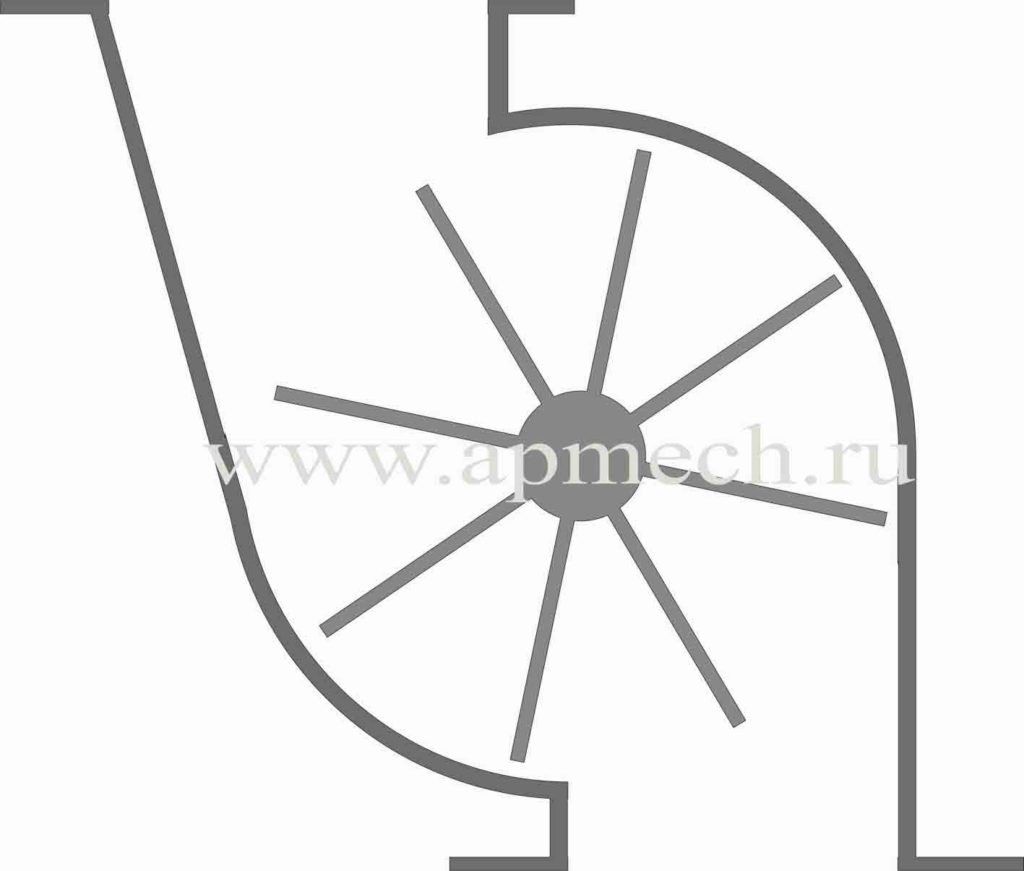

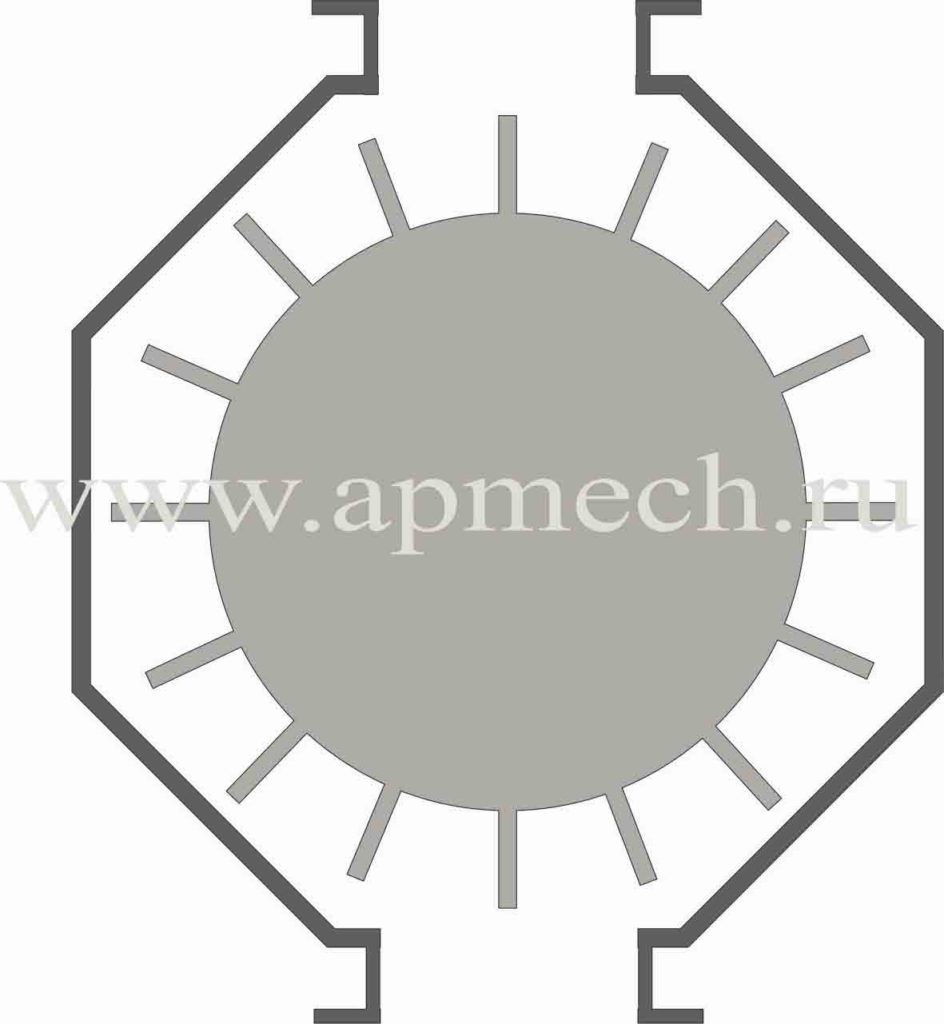

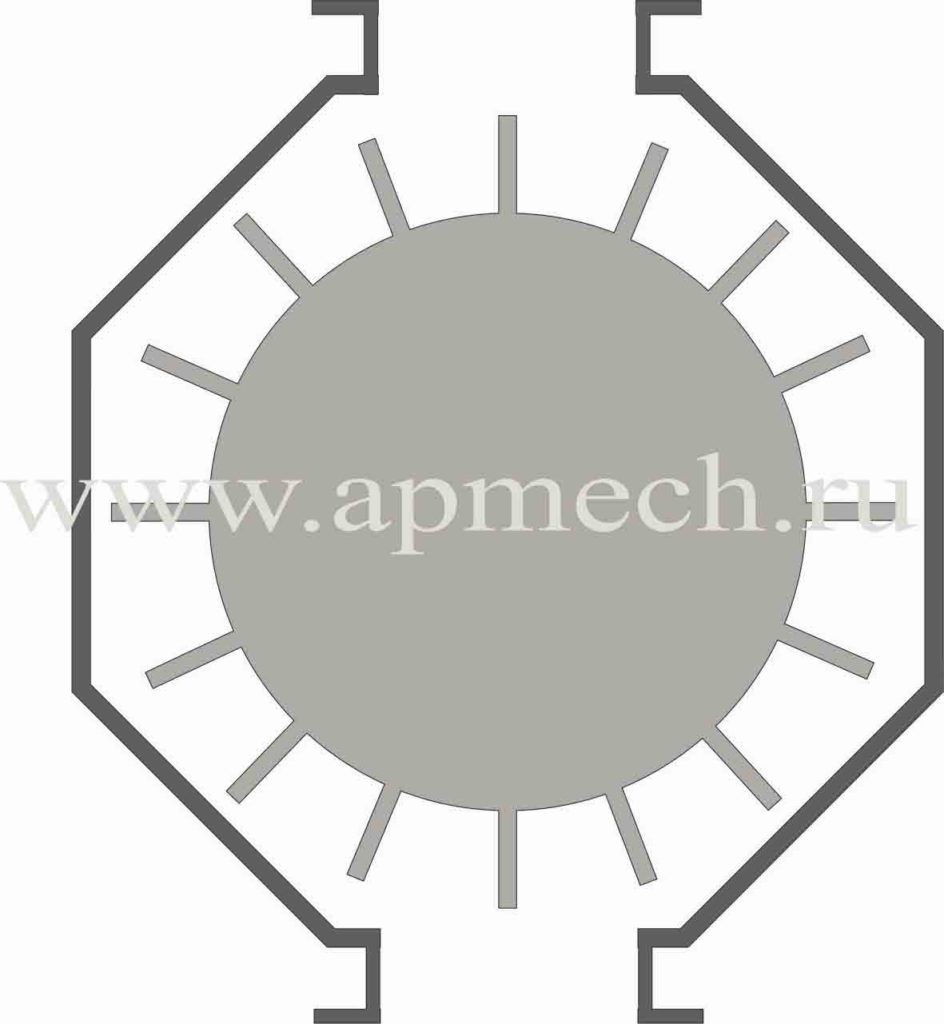

Все эти питатели конструктивно образуют камеры (ячейки) определенного объема, в которые через входное отверстие попадает материал, при вращении ротора камера с материалом перемещается сверху в низ, где происходит ее опорожнение. Ротор может образовывать камеры как самостоятельно (пример рис. 1) так и совместно с корпусом (пример рис. 2)

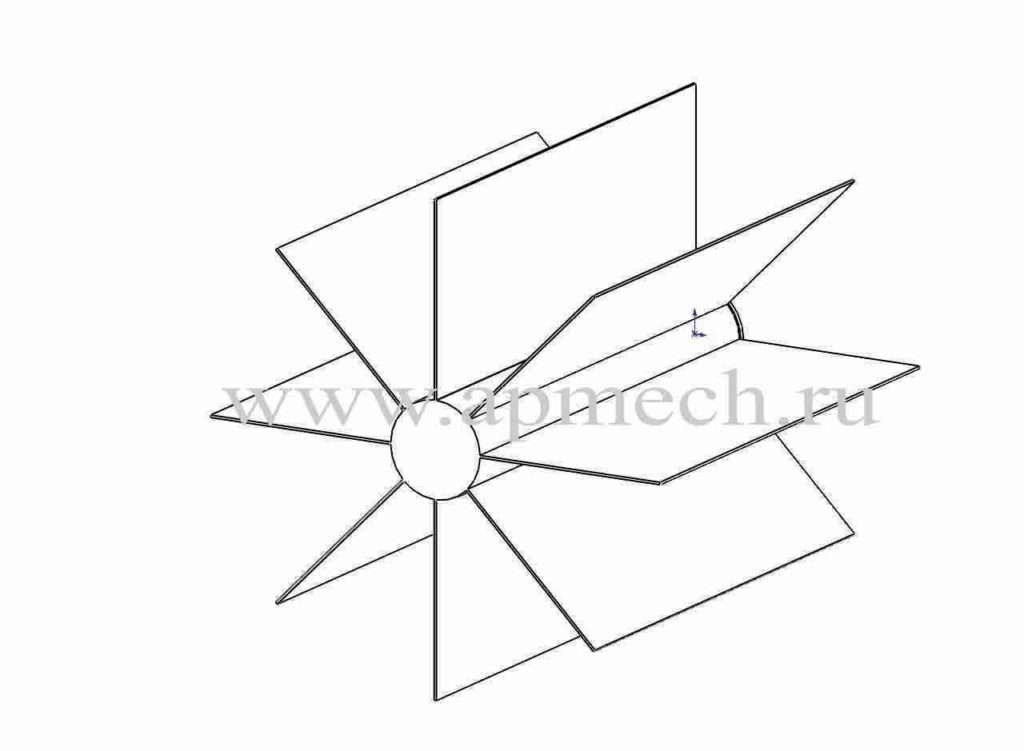

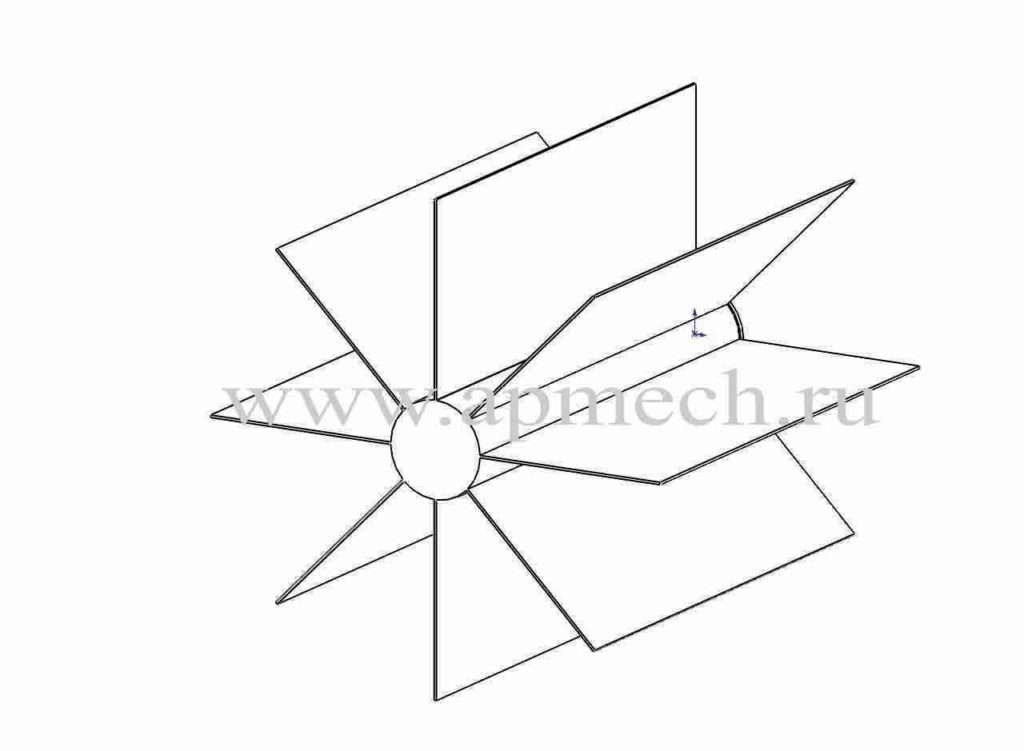

В зависимости от задачи на роторе меняется количество лопаток, угол наклона лопаток, высота лопаток, лопатки располагаются в виде спирали и т.д.

Схема компоновки корпуса с ротором.

Преимущества и недостатки различных схем корпус — ротор.

Схема (рис.4) Наиболее часто встречающаяся компоновка.

Преимущества:

- не большие габариты по высоте при достаточно большом входном и выходном отверстии.

- как правило, направление вращения не имеет значения.

- основная схема для шлюзовых питателей, при правильном изготовлении может работать под давлением или разряжением.

Недостатки:

- даже при незначительных зазорах между ротором и корпусом может не удерживать материал.

- повышенный износ т.к. ротор «протаскивает» материал сверху вниз вдоль ротора.

-высокие энергетические затраты на единицу веса материала по той же причине что и в предыдущем пункте.

- возможен серьезный нагрев по той же причине что и в предыдущем пункте.

-для ревизии ротора питатель нужно снимать целиком или отсоединять оборудование, стоящее над ним или под ним.

-«пульсирующая» подача материала (порциями) т.к. конструктивно стремятся уменьшить количество лопаток на роторе для снижения негативных факторов перечисленных выше.

- сложные и мало пригодные к обслуживанию уплотнения выходов вала, в которые зачастую попадает материал. В старых конструкциях применялась сальниковая набивка которая требовала дополнительных затрат энергии на вращения плюс износ втулок вала. В некоторых схемах применяются лабиринтные уплотнения, что достаточно спорно т.к. материал все равно попадает в них но при этом уже на большем диаметре, что увеличивает площадь трения.

Схема (рис.5) Несоосное расположение входного и выходного отверстия.

Преимущества:

- не большие габариты по высоте при большом входном и выходном отверстии, причем габариты входного и выходного отверстии могут быть больше чем в схеме (рис.4) при той же высоте.

- допускает значительные зазоры между корпусом и ротором.

-возможно консольное крепление при роторе (рис.1)

- значительно меньше энергетические затраты, износ и тепловыделение чем в схеме (рис.4)

- возможность реализации ревизионного люка ротора на верхней части обечайки корпуса.

Недостатки:

-в случае реализации как шлюзового питателя все недостатки схемы (ри.4) будут и в этой схеме.

-«пульсирующая» подача материала (порциями) при роторе (рис.2)

Схема (рис.6) Восьмигранный корпус с формированием уровня материала в верхней части.

Преимущества:

- практически нет износа ротора и корпуса т.к ротор имеет зазор с корпусом не менее 15 мм.

‑минимальные энергетические затраты на единицу веса материала.

- отсутствует нагрев.

- возможно консольное крепление ротора.

- ревизионный люк ротора на боковой стенке корпуса.

Недостатки:

- больше габариты по высоте при меньшем входном и выходном отверстии, чем в схемах (рис.4, рис.5)

-не может быть реализации как шлюзовой питатель.

«Агентство прикладной механики» выпускает роторные питатели по схеме (рис.5 и рис.6) не шлюзового типа. http://www.apmech.ru/ob-rotpit.htm

Конструкция защищена патентом.

3.Устройство и принцип работы.

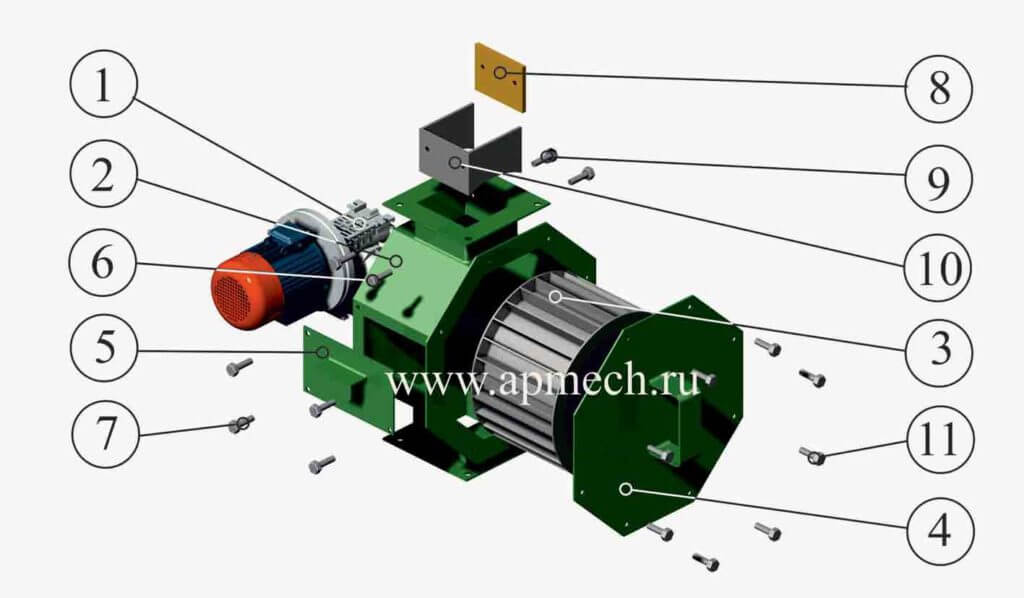

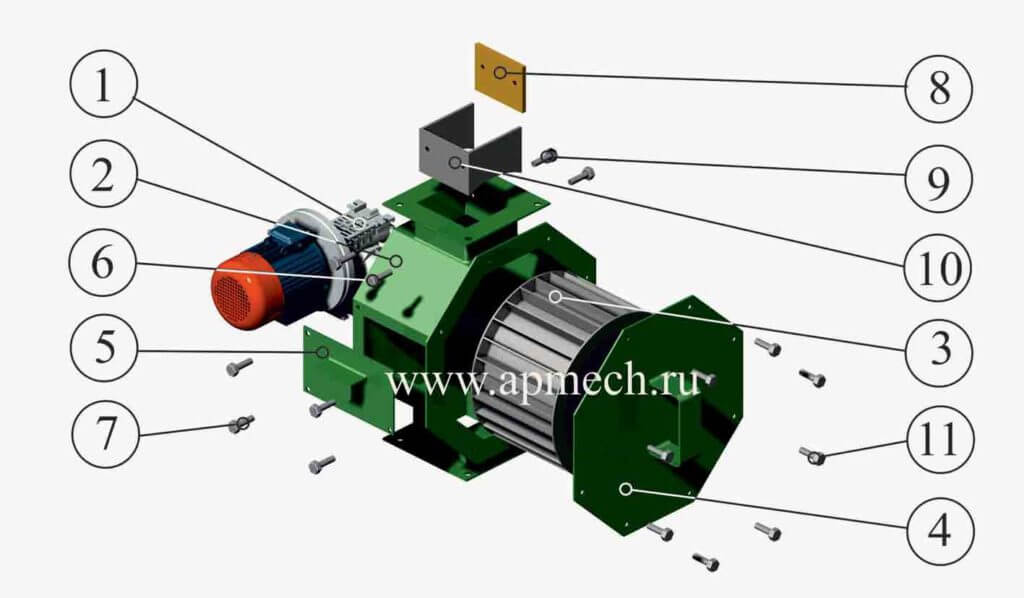

На рис.7 показан общий вид и устройство питателя. Питатель состоит из привода(1). Корпуса (2) ротора с ребрами (без ребер) (3) крышки общей(4) крепящейся к корпусу(2) болтами (11). К корпусу (2) с боку болтами (7) крепится ревизионная крышка (5). В верхней части корпуса (2) болтами (6) крепится формирователь уровня материала (10). С другой стороны болтами (9) крепится шибер уровня материала (8)

Материал поступает через верхний входной фланец и детали(8) и (10) на ротор(3) . При вращении ротора материал поступает в нижнюю часть корпуса(2) с объемной производительностью пропорциональной скорости вращения привода(1), которая регулируется частотным преобразователем скорости либо вариатором.

Отдельным классом питателей являются шлюзовые питатели, помимо функции подачи материала они должны обеспечить герметичность пары ротор- корпус, в том числе и без материала. То есть исключать попадание воздуха (газа) из оборудовании стоящим под питателем в оборудование находящаяся над питателем или наоборот. Они могут работать как при избыточном давлении, так и при разряжении. В этих питателях, как правило, применяются роторы (рис.2 и рис.3) и тип корпуса с ротором (рис.4 иногда рис.5) Ротор (рис.1) применяют значительно реже, с меньшим числом лопаток, чем на рисунке. Применение такого типа ротора (рис.1) в шлюзовых питателях достаточно спорное т.к. материал попадает в кольцевой зазор между корпусом и по ребру боковых стенок, что значительно увеличивает трение и соответственно износ в этой части, причем износ значительно быстрее, чем износ пары лопатка — корпус.

Они применяются в системах под циклонами, воздушными классификаторами, фильтрами и т.д. Применяются в системах с пневмотранспортом. Герметичность достигается несколькими способами.

- Прецизионной подгонкой ротора к корпусу( рис.2, рис.3) . Ротор (рис.3) имеет коническую форму, при износе он имеет возможность регулировку поджима по оси с частичной компенсацией износа. При высокой абразивности материала, свыше 6 по Моосу некоторые компании изготавливают керамические роторы с керамической футеровкой корпуса, это позволяет значительно продлить «жизнь» пары корпус- ротор.

- Установку уплотнителей на ротор из резины, полиуретана, силикона т.д. В зависимости от крупности и абразивности материала замена уплотнителей может быть очень частой в некоторых случаях несколько раз в месяц.

Применение питателей шлюзового типа в схемах где нет избыточного давления или разряжения не целесообразно из за повышенного энерго потребления и высоких эксплутационных затрат.